新聞中心聯(lián)系我們

深圳粵鵬環(huán)保技術(shù)股份有限公司

電話:0755-25857566 郵箱:sales@yphb.com.cn 地址:深圳市羅湖區(qū)寶安南路深港豪苑名商閣 20C/D/E 湖南景翌湘臺環(huán)保高新技術(shù)開發(fā)有限公司 電話:0731-55880108 郵箱:sales@yphb.com.cn 地址:湘潭市九華經(jīng)濟技術(shù)開發(fā)區(qū)東風路8號 |

新聞中心

當前位置:

首頁>

新聞中心

技術(shù) | 回轉(zhuǎn)窯筒體輻射熱余熱回收和利用

專欄:環(huán)保知識

發(fā)布日期:2019-08-19

閱讀量:7605

作者:

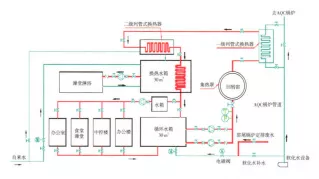

來源:《新世紀水泥導報》 作者:韓高異、王相宏 我國是世界上最大的水泥生產(chǎn)和消費國,也是能源緊缺國家,除了要充分利用水泥窯廢氣余熱發(fā)電外,水泥窯簡體表面輻射散熱也應得到重視。某公司高原型2000t/d特種水泥熟料生產(chǎn)線于2010年初建成并投料生產(chǎn),如何有效地回收利用余熱是我們面臨的新課題。2012年6月,6MW余熱發(fā)電機組投入運行,日發(fā)電量達8—10萬度。為了進一步回收熟料煅燒生產(chǎn)的熱損失,分析了中4m×60m回轉(zhuǎn)窯筒體表面溫度的分布特點,根據(jù)回轉(zhuǎn)窯筒體表面溫度的中控掃描與實測數(shù)據(jù),廠回轉(zhuǎn)窯簡體表面溫度為230~350℃,局部高達400℃,筒體強制風冷或自然風冷,熱量以輻射和空氣自然對流方式直接排到大氣環(huán)境中,浪費能源。 2012年年底,經(jīng)公司研究決定,對回轉(zhuǎn)窯筒體表面輻射散熱損失進行回收利用。此項目由公司技術(shù)部自行研發(fā)并制作安裝,所用技術(shù)主要是通過在回轉(zhuǎn)窯筒體上安裝弧形集熱罩,以水為工質(zhì),利用余熱鍋爐定排廢水,不足部分由發(fā)電軟化水處理系統(tǒng)供給,由循環(huán)水泵送到集熱罩,出集熱罩熱水溫度達97℃以上,首先與窯頭鍋爐給水換熱,提高了余熱發(fā)電系統(tǒng)的熱效率, 然后與自來水換熱供澡堂洗浴用,最后再加一臺加壓泵,供生產(chǎn)辦公區(qū)冬季采暖,冷卻后的水再回循環(huán)水箱;夏季停止供暖,與自來水換熱后直接回循24環(huán)水箱。2014年6月大修時安裝,至今運行了3年,取得了非常好的環(huán)境與社會效益。本文對回轉(zhuǎn)窯筒 體輻射熱余熱回收利用技術(shù)的設(shè)計、建設(shè)、運行效果及存在的問題進行總結(jié),以資參考。 1、回轉(zhuǎn)窯筒體輻射熱回收流程

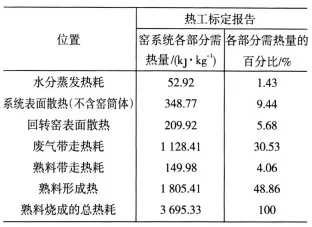

圖1 青海新型建材回轉(zhuǎn)窯輻射熱回收流程 2、窯體集熱罩的設(shè)計 回轉(zhuǎn)窯是一種高耗能設(shè)備,在熟料煅燒過程中,廢 氣熱耗占干法窯的30%左右,簡體輻射熱耗占干法 窯的6%左右。表1為公司回轉(zhuǎn)窯系統(tǒng)各部分需要熱量(由南京工業(yè)大學材料學院標定)。在國家節(jié)能減排政策的號召下,回收回轉(zhuǎn)窯廢氣余熱的項目普遍展開,取得了可觀的經(jīng)濟和環(huán)境效益,比如余熱發(fā)電項目的配置。而回轉(zhuǎn)窯簡體表面溫度大部分居于230~350℃之間,熱量以輻射的方式和自然對流方式散失到環(huán)境中。 目前,此部分熱量基本沒有得到回收利用,即使有少量利用,也不是很完善。窯尾預熱器、分解爐、篦冷機等靜置設(shè)備的表面散熱,可盡量能使用新型優(yōu)質(zhì)保溫材料降低其能量損失。 表1回轉(zhuǎn)窯系統(tǒng)各部位消耗熱量分布

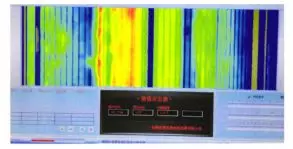

熱輻射就像光一樣,當射到某一物體上時,它具有反射、穿透、吸收的特性,其吸收部分又重新轉(zhuǎn)變?yōu)闊崮堋榱嘶厥栈剞D(zhuǎn)窯筒體輻射熱散熱損失,我們分析了設(shè)備正常運行時,筒體外表溫度分布情況,燒成帶簡體外表面有6臺軸流風機強制風冷,過渡帶自然冷卻,簡體表面溫度由筒體溫度掃描儀24h實時監(jiān)控,出現(xiàn)局部高溫由現(xiàn)場巡崗人員再用紅外測溫槍測量做應急處理。圖2為公司回轉(zhuǎn)窯中控掃描簡體溫度分布(掃描長度為52 m)。

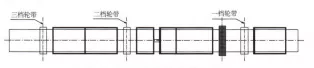

圖2 回轉(zhuǎn)窯簡體掃描溫度分布 在回轉(zhuǎn)窯簡體外圍安裝集熱罩回收輻射熱。集熱單元布置在回轉(zhuǎn)窯簡體兩輪帶之間(見圖3),輪帶兩側(cè)留出900mm的檢查維修距離,圓弧形的集熱單元其弧度是回轉(zhuǎn)窯筒體的同心圓,集熱罩內(nèi)徑距簡體表面200mm。換熱載體為軟化水,由窯尾SP余熱鍋爐定排廢水和發(fā)電水處理系統(tǒng)供給,循環(huán)水設(shè)30m3儲水箱和循環(huán)水泵;吸熱管組由多根中壓鍋爐無縫鋼管組成,呈360°圓周均布,為保證熱交換效率,吸熱管表面用耐高溫黑漆作防腐處理,增加黑度以降低反射性;在吸熱管外側(cè)裝輻射能反射板,反射板采用δ0.5mm不銹鋼板,它具有很高的漫反射性,使吸熱管背面也受到輻射的能量反射,進一步提高吸熱管受熱面積,能夠有效回收筒體表面向外輻射的熱量,反射板固定在集熱罩外殼體內(nèi)側(cè)的鋼龍骨上,同時也是外殼體內(nèi)保溫材料護板。 來自循環(huán)水泵的水從集熱罩底部進入,頂部出水,旨在將換熱管內(nèi)空氣與蒸氣順利排出,所有的集熱單元串聯(lián)或并聯(lián)安裝。對于采用紅外掃描溫度儀測溫的回轉(zhuǎn)窯來說,這種全封閉回收方式使其無法對窯體表面溫度進行探測。因此,設(shè)計時預留了紅外掃描縱向檢視口,也預留了人工測溫窗口,給生產(chǎn)操作提供方便,不影響回轉(zhuǎn)窯現(xiàn)有的運行工況和筒體外表面溫度的檢測。換熱器主體安裝在由槽鋼焊接而成的支架上。圖4為青海新型建材回轉(zhuǎn)窯集熱罩安裝現(xiàn)場。 圖3 回轉(zhuǎn)窯集熱單元布置

圖4 青海新型建材回轉(zhuǎn)窯集熱罩安裝現(xiàn)場

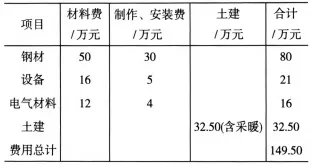

3、存在的缺點與下一步需解決的問題 (1)集熱器安裝在回轉(zhuǎn)窯簡體外側(cè),雖然有利于簡體熱輻射回收,但屬靜置設(shè)備,又懸空安裝,回轉(zhuǎn)窯又是回轉(zhuǎn)設(shè)備,安裝維護不方便。 (2)因筒體溫度分布不是恒定參數(shù),需對其出水(或蒸汽)溫度進行自動檢測,調(diào)節(jié)進水流量,保持出水(或蒸汽)溫度基本恒定。 (3)因換熱面積較大,由此而產(chǎn)生的熱能還 未充分利用。 (4)正在探索其他的熱量利用途徑。 4、項目投資 本項新型實用技術(shù)的設(shè)計、加工、安裝均在現(xiàn)場完成,其中鋼材用量為110t,土建工程包括供水水泵站(室內(nèi)為循環(huán)水箱及泵,澡堂供熱水箱及泵,電氣室),室外管溝、管架基礎(chǔ),部分暖氣安裝等,造價為32.5萬元。綜合造價為149.5萬元 (見表2)。 表2 項目建設(shè)費用構(gòu)成

5、應用效果 公司回轉(zhuǎn)窯筒體輻射熱余熱回收利用技術(shù)將窯簡體360°全封閉,在一定程度上回收了簡體表面的散熱,但是,該回收方式筒體和集熱罩中間間隙層的空氣溫度升高導致簡體散熱不暢,對燒成帶窯皮存在不利影響,簡體外表和耐火磚內(nèi)側(cè)溫差減小,窯皮容易脫落。后拆除煅燒帶下部180°集熱罩,只保留上部180°集熱罩,過渡帶360°全封閉。整改后運行至今已3年,無任何不利影響。 本新型實用技術(shù)的設(shè)計初衷是辦公區(qū)冬季采曖、職工食堂、澡堂采暖供熱水,夏季澡堂供熱水。但本項回轉(zhuǎn)窯筒體表面輻射熱回收裝置采熱面積375 m2,在實際應用時,才知道來自循環(huán)水泵的30~35℃的水以每小時30m3水量供給,加熱后溫度升至97℃以上,產(chǎn)生大量蒸汽。這種情況下,澡堂供熱30m3換熱水箱根本吸收不了這么多熱量,回水水溫升高,循環(huán)水箱水溫升高,再次進集熱罩后蒸汽量更大,并大量蒸發(fā)。 隨后增加列管式換熱器,一級列管式換熱器提高窯頭鍋爐供水溫度,由40℃升高至75℃,循環(huán)水溫降低到75℃左右;二級列管式換熱器給自來水加熱,循環(huán)水溫由75℃降低50℃,自來水由10℃左右升溫50℃供廠區(qū)工人洗澡和生活用水;三級換熱為生產(chǎn)區(qū)辦公樓、中控樓、部分崗位值班室、食堂澡堂采暖, 循環(huán)水溫由50℃降低到30~35℃,然后回到循環(huán)水箱。夏季停止供暖,與自來水換熱后直接回循環(huán)水箱。 本新型實用技術(shù)的應用提高了余熱發(fā)電效率,節(jié)省因采暖、洗浴用熱水產(chǎn)生的燃料費、動力 費、人工費、每年的維修費、采暖電費,減少了鍋爐燃煤和采暖煤爐產(chǎn)生的粉塵和碳排放,節(jié)約用 電,是企業(yè)清潔生產(chǎn)、低碳生活、節(jié)能環(huán)保的新方法。 雖然多余熱量提供給了余熱發(fā)電系統(tǒng),但窯筒體散熱占總熱量的5.68%,回收的輻射熱少之又少;又因為本窯在處理電石渣,生料中電石渣含量達45%左右,C?筒出口溫度長期處于350~400℃,相比廢氣余熱,筒體輻射熱回收對發(fā)電量的增加微不足道。 如果不是利用回轉(zhuǎn)窯筒體輻射熱余熱回收利用技術(shù)采暖、供熱,而是采用其他方式實現(xiàn)這種采暖、供熱效果,公司年花費約130萬元。從表2可知,該項目總投資149.5萬元。如果加上對余熱發(fā)電的貢獻,該技術(shù)可實現(xiàn)當年收回投資。 |